El Renault Austral es el modelo más español que ha creado nunca la marca francesa. No solo porque este nuevo SUV se fabrique, sino porque el ADN español está presente en todo el desarrollo. En su concepción ha jugado un papel clave el Centro de I+D+I que Renault tiene en Valladolid, el motor se fabrica en España, la caja de cambios también, se pone a prueba en nuestras carreteras y en la factoría de Palencia es donde se ensambla. Un francés de sangre española.

3El Renault Austral… y Palencia, en cifras

Fabricación: se han incorporado a la fábrica de Palencia 400 nuevos robots, hasta un total de 1.320 el área de soldadura.

150 vehiculos están rodando durante seis meses en manos de diferentes personas para un programa de validación y de pruebas conocido como ‘Confirmation run’. En Palencia y sus alrededores, por tanto, el Austral, aunque camuflado, ya ha conquistado las carreteras.

2 millones de kilómetros van a recorrer en esos seis meses de prueba los 150 Renault Austral.

El Austral ha traído una gran apuesta por la sostenibilidad a Palencia. La tasa de reciclaje en la factoría del 99,5 por ciento.

La planta trata cien por cien de las aguas que utiliza y las devuelve al río Carrión en un mejor estado del que las cogió.

La digitalización ha llevado a ahorrar, a través del Proyecto Papel Cero 10 millones de folios en 2021.

Toda la energía que se utiliza es verde; entre esa energía, está la producida por los 23.000 metros cuadrados de paneles solares.

Además, para garantizar la apuesta medioambiental, en la fábrica hay 27.000 metros cuadrados de espacios verdes y 2.247 árboles.

El centro de I+D+I de Valladolid ha sido una de las piezas clave para crear el Renault Austral. Los más de 1.000 ingenieros que trabajan ahí han participado en el proyecto.

300 piezas de ingeniería del Austral han sido desarrolladas en el centro de I+D+I de Valladolid.

Este centro, que es el de referencia en cuanto a la tecnología E-Tech a nivel mundial, cuenta con 24 bancos de ensayo de motor y 1 banco de ensayo de baterías.

Realizan 25.000 horas de ensayos de fiabilidad y 11.000 horas de ensayos de puesta a punto.

De ese total de horas, el Renault Austral acumula 11.000 horas de ensayos en su desarrollo.

En los bancos se simulan las condiciones de uso y la fiabilidad del coche después de 300.000 kilómetros.

Además dispone de cuatro bancos de rodillos, uno de ellos aeroclimático capaz de simular condiciones de -30 a 45 grados, 4.000m de altitud y hasta 95 por ciento de humedad.

En ese banco el Renault Austral ha pasado 1.200 horas de ensayos.

El Plan Renaulution, del que el Renault Austral es el primer fruto, va a generar 12.000 millones de euros de valor para España.

En el departamento de embutición se usan más de 350 moldes con pesos desde 20 a 38 toneladas. Aquí se fabrican más de 100 piezas diferentes del Austral.

Cada pieza fabricada en este departamento necesita entre 5 y 6 golpes de ese molde para crearla. Eso significa que se dan unos 56.400 golpes al día.

Y en 2021 aquí se fabricaron siete millones de piezas de la carrocería.

Cuenta con una línea High Speed capaz de fabricar 17 piezas por minuto, con 905 piezas a la hora.

Para el control de calidad de las piezas de esta línea cuenta con 10 cámaras que hacen 80 fotos por cada pieza.

8 robots están encargados de colocar cada pieza que sale de estas prensas en su contenedor para llevarlo al taller de montaje.

El proceso de cambiar la fabricación de una parte de la carrocería a otra solo necesita tres minutos.

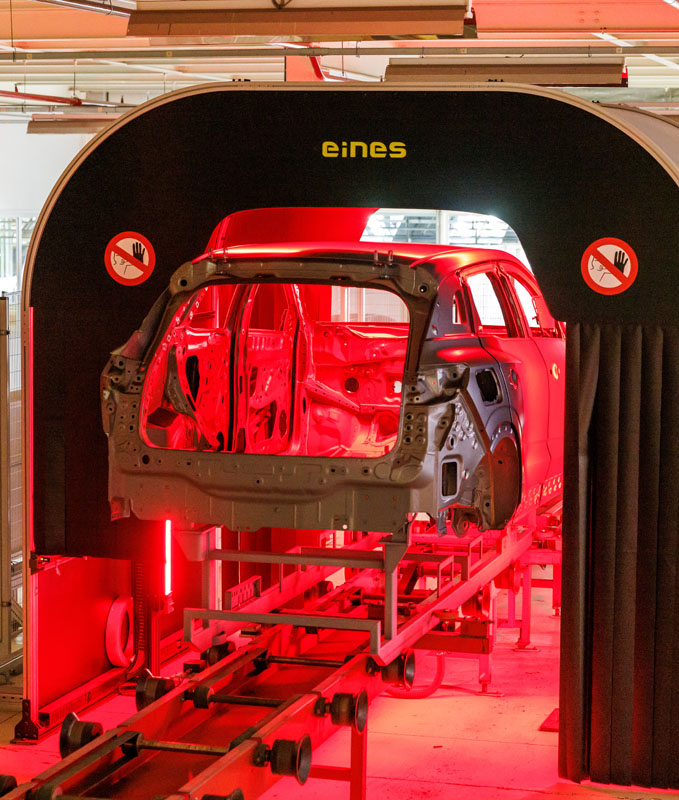

En el taller de soldadura, la capacidad de trabajo es de 64 coches a la hora.

Unos 4.800 puntos de soldadura tiene cada coche y el 76 por ciento de esos puntos se dan de manera automática.

En este taller ‘trabajan’ 1.320 robots (400 de ellos incorporados con la llegada del Renault Austral) y manejan dos materiales: acero y aluminio.

De este taller salen tres modelos diferentes, cinco carrocerías y tres tipos de sistemas de propulsión.

El coste de la energía por coche en el taller de soldadura es de unos 7 euros.

Se fabrican 135 Austral al día en un solo turno. Y a partir de después del verano está previsto ampliar a un turno y medio.

Para la pintura, el taller pintura cuenta con 75 robots, trabaja con 11 colores diferentes y su capacidad de producción es de 63 vehículos por hora. 480 coches por cada turno.

El peso de la pintura del Renault Austral es de unos 18 kilos.

En el Austral, es la primera vez que Palencia trabaja con carrocería bitono, para la que se ha aprovechado la experiencia de Valladolid, que lleva años haciéndolo con el Renault Captur.

De esos 63 vehículos por hora, 19 son de carrocería bitono y tres con barniz mate, una de las innovaciones que ha introducido el nuevo Renault Austral.

Para el control de calidad, se cuenta con el túnel de detección automática, donde 38 cámaras realizan más de 30.000 fotos de cada coche para detectar posibles fallos en la pintura.