La gigafactoría de baterías que construirá PowerCo SE, filial del grupo Volkswagen, en Sagunto (Valencia) adoptará un nuevo proceso de producción que ahorra energía y costes de fabricación. Es una técnica, calificada de «revolucionaria», que el fabricante planea introducir en sus plantas de producción de celdas de batería en Europa y América del Norte.

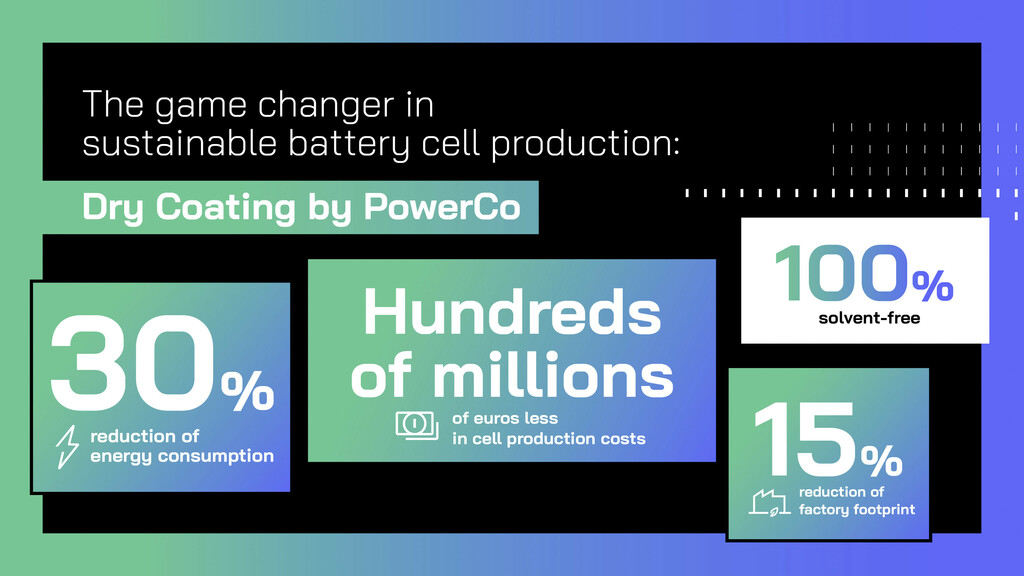

El nuevo proceso de producción tiene como objetivo industrializar el procedimiento conocido como ‘dry coating’ o recubrimiento en seco de las celdas de batería, lo que permitirá ahorrar aproximadamente el 30% de la la energía, un 15% del espacio y millones de euros cada año en costes de fábrica.

«Las pruebas internas ya han demostrado ser exitosas», ha asegurado la compañía con sede en Salzgitter (Alemania), que trabaja en el desarrollo de esta tecnología junto al especialista alemán en máquinas de impresión Koenig & Bauer AG.

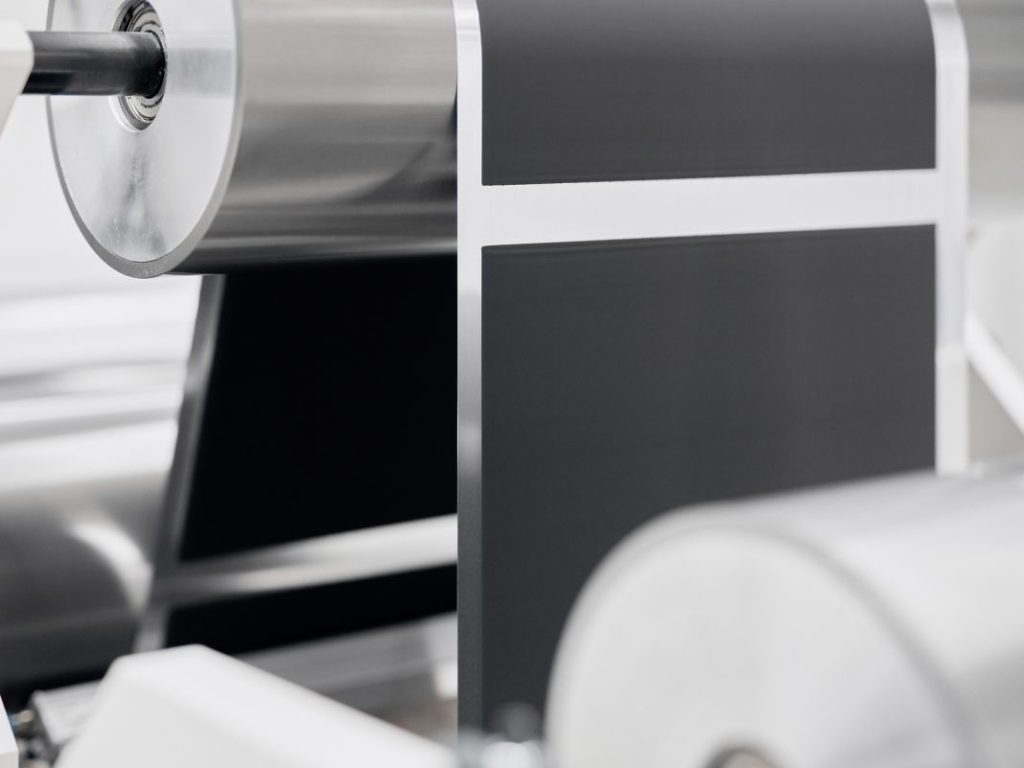

Ambas compañías han firmado un acuerdo de colaboración para construir una prensa de rodillos para electrodos de recubrimiento en polvo a gran escala industrial. El recubrimiento en seco permite fabricar electrodos sin revestimiento en húmedo o ‘wet-coating’. Con el nuevo procedimiento, se evita la parte de la fabricación de celdas de baterías que más energía consume y el uso de solventes químicos. PowerCo ya está probando y optimizando la tecnología en una línea piloto en uno de sus laboratorios en el norte de Alemania.

Ahorra cientos de millones de euros anuales

El responsable de Tecnología del grupo Volkswagen y presidente de la Junta de Supervisión de PowerCo, Thomas Schmall, ha asegurado que, tecnologías como la de ‘dry coating’, «muestran la destreza tecnológica de PowerCo. Contamos con los conocimientos necesarios y los expertos adecuados para llevar la producción de celdas de batería a un nuevo nivel y ofrecer importantes ventajas de costes a nuestros clientes. Nuestro objetivo es establecer una producción industrial de baterías sostenibles y asequibles», ha destacado.

Según el CEO de PowerCo, Frank Blome: «lo que la celda de estado sólido es para el producto, el recubrimiento en seco lo es para la producción: un verdadero cambio de juego. Si se escala con éxito, nos dará una posición única en el mercado y ventajas competitivas definitivas».

Así es el nuevo procedimiento para la fabricación de baterías

Los electrodos (cátodo y ánodo) son la pieza central de la celda de la batería y definen la densidad de energía y su rendimiento. Para producir estos electrodos a escala industrial, los materiales de las baterías se mezclan con aditivos y solventes líquidos hasta obtener una suspensión. Posteriormente, se revisten sobre láminas de cobre o aluminio, luego se secan y calandran.

El procedimiento Dry Coating de PowerCo permite calandrar los materiales básicos en polvo directamente sobre la lámina, de forma similar a un procedimiento de impresión. El recubrimiento en polvo se puede aplicar sobre la lámina y la capa resultante es tan delgada como un cabello. Esto garantiza una excelente densidad de energía espacial y un largo ciclo de vida, al tiempo que mejora la capacidad de carga rápida de la batería.

Esta tecnología reduce el espacio requerido para la batería en un 15%. En una gigafactoría con una capacidad de producción de 20 GWh se pueden ahorrar cuatro líneas paralelas de revestimiento y secado, lo que equivale a un área de 7.000 metros cuadrados. Al no tener que operar los hornos de secado y los sistemas de succión, que consumen mucha energía, se ahorrará energía equivalente al consumo anual de 40.000 casas.

Además, ya no es necesario el uso de disolventes químicos que tienen que ser reciclados con altos costes energéticos fuera de las plantas.