Renault es una de las marcas con mayor arraigo en España, no sólo por su volumen de ventas, sino también a nivel industrial. No en vano, en Castilla y León hay una fabrica Renault en Valladolid y otra en Palencia, que forman el denominado Polo de Hibridación de Renault Group, pues en ellas se producen en grueso de modelos híbridos de la marca francesa: Captur (también Mitsubishi ASX) y Symbioz en Valladolid; y Austral, Espace y Rafale el Palencia. De hecho, de los modelos híbridos de la marca, únicamente el Clio y el Arkana no se fabrican en España.

Conviene destacar que actualmente Renault cuenta con siete modelos híbridos en su oferta, que le sitúan como segunda marca sólo por detrás de Toyota. En total, el 42 % de sus ventas corresponden a modelos propulsados por un sistema híbrido no enchufable (HEV), con especial presencia en el segmento C-SUV, donde cuentan con tres modelos: Symbioz, Arkana y Austral.

Hemos tenido la oportunidad de realizar una visita a gran parte de las instalaciones de la fábrica Renault en Valladolid. Dicho complejo, que comenzó a funcionar en 1972, cuenta con más de 300.000 metros cuadrados de instalaciones de donde han salido más de 8 millones de vehículos; actualmente, el 90 % de su producción se destina a exportación a más de 40 países. Asimismo, la planta se encuentra en pleno proceso de digitalización en todos sus departamentos, además de seguir el plan de descarbonización marcado por el programa Renaulution.

El recorrido que hemos realizado ha comprendido los cuatro departamentos más importantes del proceso final de fabricación de un coche: chapa, pintura, carrocería/taller de baterías y montaje. En todos ellos, los responsables han puesto énfasis en un aspecto: calidad.

Taller de chapa

A este departamento llegan los diferentes paneles que, inicialmente, son ensambladas por robots que llevan a cabo la soldadura para formar la carrocería. Este proceso está automatizado casi por completo y es donde mejor se puede apreciar las mejoras en el proceso de digitalización, que también comprenden del uso de inteligencia artificial mediante cámaras que monitorizan todo el proceso para optimizar la labor de los 770 robots y 350 operarios.

Para abastecer de piezas a los robots se emplean unos vehículos autónomos AGV Automatic Guided Vehicles), de modo que las piezas no pasan por manos humanas y se garantiza que estén libres de cualquier tipo de residuos. Cada vehículo lleva más de 3.500 puntos de soldadura, de los cuales el 78,8 % se realizan en el departamento de chapa. En total, salen de línea 62 unidades cada hora.

Carrocería y baterías

El ensamblado de las baterías del polo de hibridación se realiza en el departamento SPB, perteneciente a la factoría de carrocerías, y lugar donde se ensamblaba el Twizy. Para ello dispone de la última tecnología para el ensamblado de baterías eléctricas de tracción para vehículos híbridos, con un proceso diseñado para asegurar la máxima seguridad y calidad del producto.

Un taller dedicado al ensamblado de baterías para los vehículos (híbridos no enchufables con una capacidad de 60 baterías a la hora: BTA 1.0 280 V con una capacidad de 1,2 kWh (Captur y Mitsubishi ASX) y BTA 1.5 400 V con 1,75 kWh para los modelos fabricados en Palencia. Un segundo taller, de reciente integración, está dedicado a los vehículos PHEV (híbridos enchufables) con una capacidad de seis baterías por hora del modelo BTJ 400 V/21 kWh que se utiliza en el nuevo Rafale PHEV.

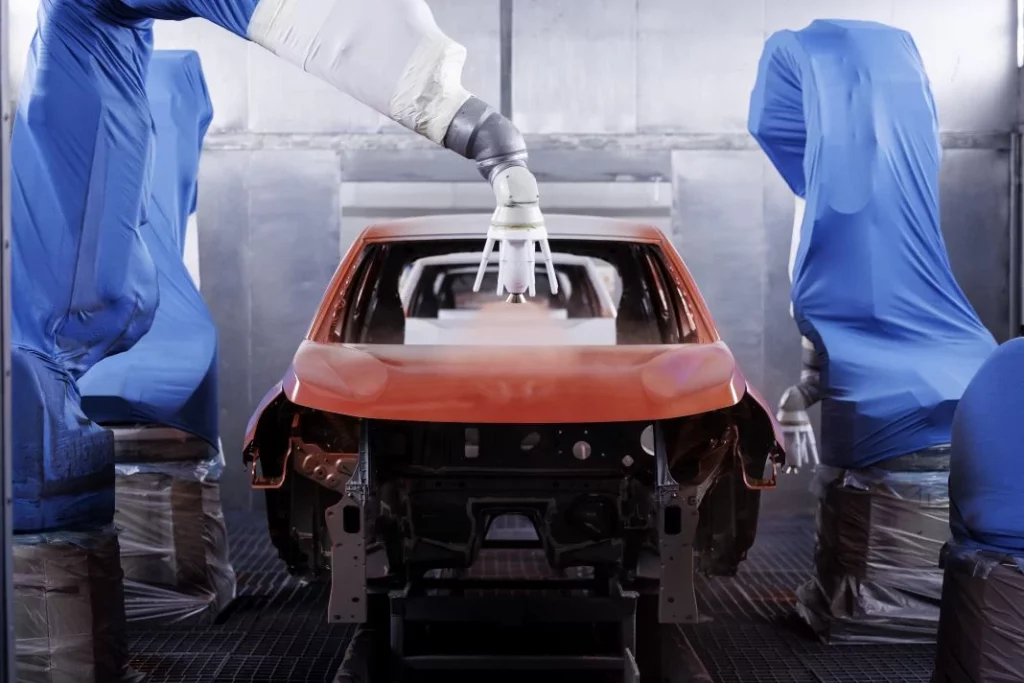

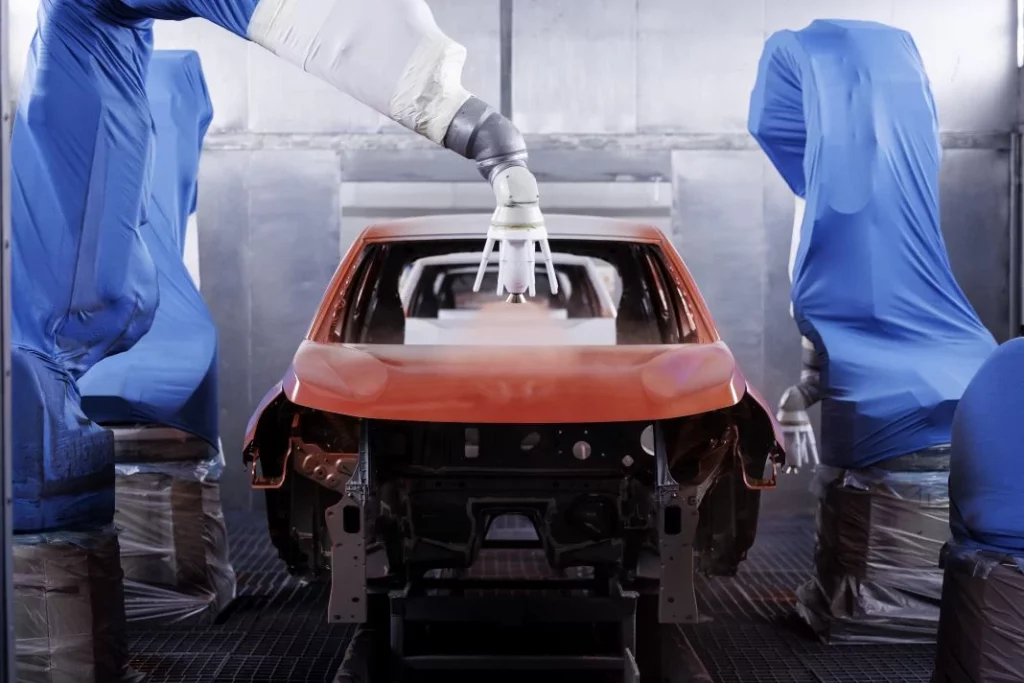

Pintura

No es habitual que un fabricante te permita acceder a un taller de pintura, y agradecemos a Renault que nos haya permitido ver una parte de este laborioso proceso. 243 operarios trabajan esta cadena donde llegan las carrocerías una vez montadas, así como los paragolpes. En función del modelo hay hasta siete tonalidades disponibles, además del cada vez más popular color bitono que permite pintar el techo y los retrovisores en gris, negro o beige perla. A modo de curiosidad, los tonos más complejos a la hora de pintar son los azules (hay dos, azul rayo y, sólo para el Symbioz, azul mercurio).

También conviene reseñar que en el departamento de pintura se ha instalado un ‘Túnel de detección automática’, donde cada cámara realiza más de 1.600 fotografías/minuto, lo cual permite un control de calidad exhaustivo, asegurando la calidad superficial y el aspecto final de la pintura, recogiendo 65.000 fotos por vehículo, que serán analizadas con inteligencia artificial, gracias a 40 nuevas cámaras situadas a la entrada y salida del túnel.

Por otra parte, el departamento de pintura, capaz de despachar 68 vehículos cada a hora, es el laboratorio de la fábrica, donde las condiciones de limpieza son una característica de base del proceso. Y también es uno de los pasos clave en la descarbonización, debido al considerable consumo energético y de agua que requiere el proceso.

En este sentido, todas las pinturas que se emplean son de base agua, y la factoría de Valladolid es la única del grupo que emplea un proceso denominado 4wet, que permite aplicar las capas una detrás de otra (másticos, base 0, base de color y barniz ) con un único pase por horno al final del proceso.

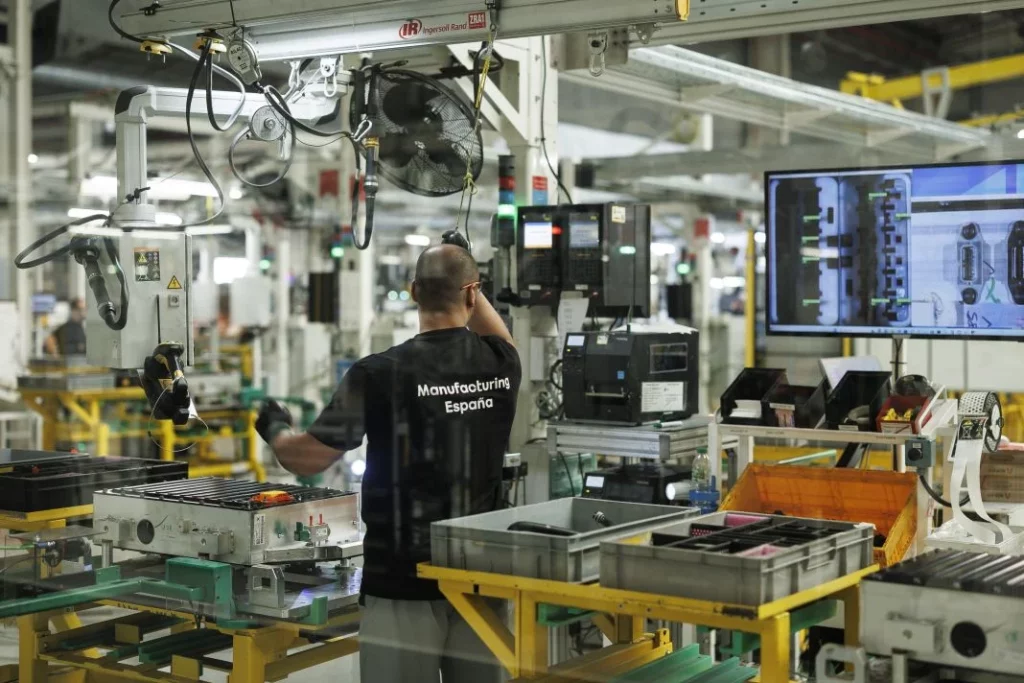

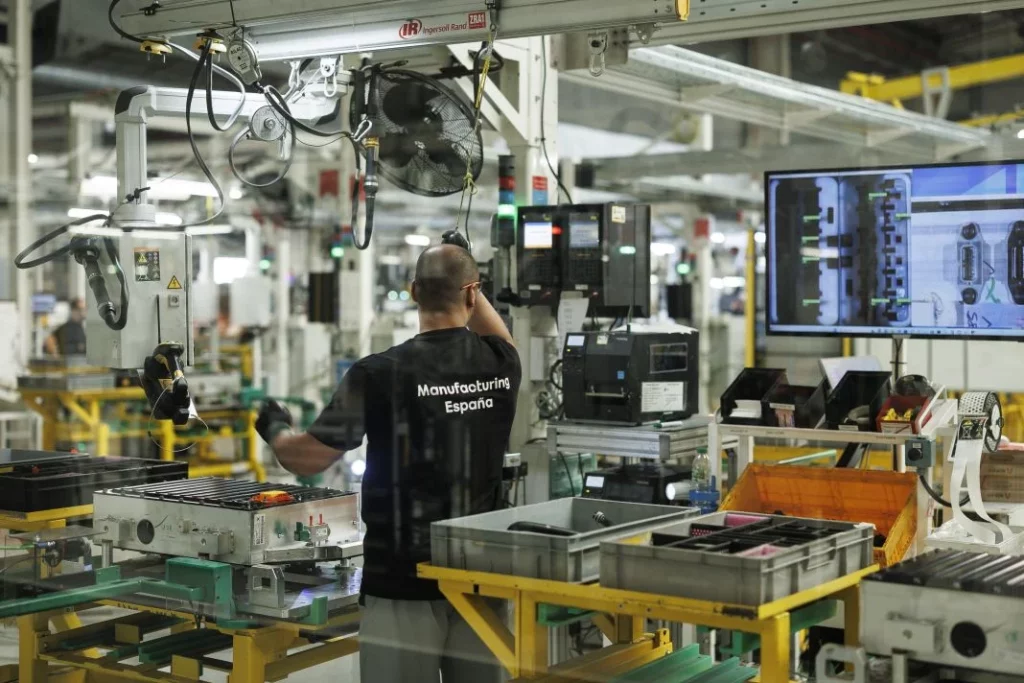

Montaje

Este es el departamento donde más intervención humana se precisa, de ahí que trabajen en ella 1.121 personas en la línea principal y en las cuatro secundarias, de las cuales salen 900 unidades diarias (una cada 59 segundos). En esta fase, donde el coche ya llega con su estructura completa, se añaden los salpicaderos, asientos, motor, caja de cambios… Valladolid es una planta piloto dentro del Manufacturing 4.0, una parte fundamental de la digitalización puesto que permite recopilar y almacenar en la nube 15.595 datos cada segundo.

Todas las referencias se montan en poco más de cuatro horas en el departamento de montaje, en la carrocería pintada que llega del departamento de pintura, para finalizar el proceso de producción. Cabe destacar que durante este proceso se retiran las puertas de los coches para mejorar la ergonomía en las operaciones interiores del vehículo y garantizar su calidad; estas se colocan en una balancela sincronizada que las transporta hasta que se vuelven a montar sobre el mismo vehículo.

Una vez unidos los ejes y los componentes de la mecánica, el vehículo sigue avanzando por la línea de montaje instalando las puertas, ruedas, combustible y otros fluidos necesarios para el funcionamiento. En todo el proceso, la factoría de Valladolid cuenta con trineos de altura variable que optimizan la ergonomía de los puestos de trabajo. Al final de la línea el vehículo terminado arranca por primera vez. Después es sometido a una inspección técnica, donde se comprobará que el funcionamiento es correcto. Todos los vehículos, el 100% son sometidos a pruebas en estático y dinámico, además de la comprobación del correcto funcionamiento de los sistemas de asistencia a la conducción (ADAS).

Plan de descarbonización 2030

El plan Renaulution contempla ambiciosos objetivos de descarbonización que buscan la neutralidad de carbono en las fábricas en 2030, Europa en 2040 y en el mundo en 2050. Para ello la factoría aplica todas las acciones que contribuyan al plan de descarbonización del grupo, como por ejemplo que toda la energía eléctrica consumida sea verde. Esto es una realidad gracias al acuerdo alcanzado con Iberdrola en abril de 2021.

La fábrica también ha adaptado una herramienta denominada Ecogy que permite la medición, procesamiento y análisis en tiempo real del consumo energético (electricidad, agua, gas etc.). Es una necesidad para mejorar la eficiencia energética de cada centro y, en general, para el grupo en su ambición de lograr cero emisiones netas de carbono.